کنسرسيوم دانشگاهيان و متخصصان ايران

کنسرسيوم ايرکاس | آموزش مجازي | دوره هاي تخصصي |مدرک معتبر| مدرک بين المللي | دوره هاي حضوري| جامعه مهندسي | جامعه پزشکان | متخصصان ايران

آموزش تعمير تجهيزات پزشکي

آموزش تعمير تجهيزات پزشکي

انجمن مهندسي پزشکي

دوره هاي آموزشي پر درآمد

آموزش بازسي جوش

آموزش پايپينگ

انجمن مهندسي مکانيک

دوره آموزشي تعميرات

آموزش تعميرات تجهيزات دندانپزشکي

آموزش تعمير تجهيزات بيمارستاني

آموزش تعمير تجهيزات تصوير برداري

آموزش مجازي

صدور گواهي نامه بين المللي

دانشجويان مهندسي پزشکي

تعميرات تخصصي

تعمير تجهيزات اتاق عمل

بررسی و مقایسه ی آنالیز فازی و خواص مکانیکی بدنه های آلومینا مولایت به دو روش پرس و جرم ریختنی نانو اتصال

چکیده

هدف از تحقیق حاضر بررسی و مقایسه ی آنالیز فازی و خواص مکانیکی بدنه های آلومینا مولایت به دو روش پرس و جرم ریختنی نانو اتصال می باشد. در این راستا جهت بهینه سازی نمونه های تولید شده به روش پرس از دفلوکولانت و چسب های پایه فسفاتی استفاده گردید و سپس نمونه ها در دماهای مختلف جهت بررسی آنالیز فازی، خواص مکانیکی و ریزساختاری پخت گردیدند. در نمونه های جرم ریختنی از دو بایندر سیلیس کلوئیدی و TEOS استفاده گردید که این مواد نقش تامین میزان سیلیس لازم جهت تشکیل فاز مولایت را نیز به عهده داشتند. نتایج نشان داد که دمای°C 1500 و استفاده از چسب B1 خواص بهینه ایی را در نمونه های آلومینا مولایت داشته و قابل رقابت با نمونه ی استاندارد خارجی مورد مصرف در مجتمع فولاد مبارکه اصفهان می باشد. همچنین نتایج نمونه های ریختنی حاکی از آن است که جهت تشکیل فاز مولایت استفاده از افزودنی های اکسیدی همچنین V2O5 اجتناب ناپذیر می باشد.

کلمات کلیدی: بدنه های آلومینا مولایت، روش پرس، روش ریختنی

مقدمه

مولايت را مي توان به عنوان يك فاز نامنظم كه حد واسط بين دو فاز منظم سيليمانيت و آندالوزيت مي باشد در نظر گرفت ولي مقداري از آلومينيوم كانيهاي مورد بحث جانشين قسمتي از سيليسيوم گرديده است. تركيب شيميايي مولايت طبيعي و مصنوعي هميشه با فرمول 3Al2O3.2SiO2 (60 درصد مولی![]() و 40 درصد مولی

و 40 درصد مولی ![]() ) مطابقت ندارد و به عبارت ديگر مقدار

) مطابقت ندارد و به عبارت ديگر مقدار ![]() در حدود 60 درصد مولی است. مولايت طبيعي هنگاميكه به حد تعادل ميرسد، مقدار اکسید آلومینیوم آن در حدود 63% مولی

در حدود 60 درصد مولی است. مولايت طبيعي هنگاميكه به حد تعادل ميرسد، مقدار اکسید آلومینیوم آن در حدود 63% مولی![]() مي باشد. ولي مولايتهاي مصنوعي با تركيب

مي باشد. ولي مولايتهاي مصنوعي با تركيب ![]() .

.![]() يعني در حدود 67% مولی

يعني در حدود 67% مولی ![]() نيز تهيه شده است[1].

نيز تهيه شده است[1].

بدنه های آلومینا مولایت دارای کاربرد های فراوانی هستند که از جمله آنها می توان به استفاده از این بدنه ها در دیرگداز ها اشاره نمود. دلایل استفاده از دیرگدازهای آلومینا-مولایت در این بدنه ها عبارتند از: دمای ذوب بالا (°C1890)، تغییر فرم ناچیز تحت بار به دلیل مقاومت خزشی بالا، انبساط حرارتی پایین که در نتیجه شوکپذیری بالایی به همراه دارد[2]. با توجه به این ويژگیها مولایت در صنایع دیرگداز بصورت گسترده ای مورد استفاده قرار میگیرد.

در تحقیق حاضر سعی شده خواص دو نوع بدنه آلومینا- مولایت تولید شده به روش پرس و ریختنی با استفاده از نانو اتصال با یکدیگر و با نمونه استاندارد مجتمع فولاد مبارکه اصفهان مقایسه گردد. نتایج نشان داد با استفاده از افزودنی های اکسیدی نظیر V2O5 فاز مولایت در بدنه های ریختنی نانو اتصال تشکیل گردیده و با انتخاب دانه بندی مناسب امکان استحصال خواص بهینه جهت مقایسه با نمونه استاندارد مهیا می باشد.

2. روش تحقیق

در تحقیق حاضر جهت ساخت بدنه های آلومینا- مولایت از از دو روش پرس و جرم ریختنی استفاده گردید.

الف ) روش پرس

جهت ساخت بدنه های آلومینا- مولایت از منابع آلومینا مختلفی شامل: تابولار، بوکسیت، آندالوزیت استفاده گردید که با توجه به در دسترس بودن تابولار و تهیه آن در دانه بندی های متفاوت و با توجه به فرمولاسیون نمونه استاندارد مجتمع فولاد مبارکه (جدول1)، فرمولاسیون نمونه آزمایشگاهی براساس آن تعیین گردید. با توجه به اینکه بایندرهای فسفاتی علاوه بر نقش بایندر می توانند نقش دفلوکولانت را هم بازی کنند سعی گردید از بایندر فسفاتی استفاده گردد و اثر این افزودنی بر روی بدنه آلومینا- مولایت بررسی شود.

ب) روش جرم ریختنی

جهت ساخت بدنه آلومینا- مولایت به روش ریختنی (جدول 2) از دو بایندر سیلیس کلوئیدی و تترا اتیل ارتو سیلیکات (TEOS) که منبع تامین میزان سیلیس لازم جهت تشکیل فاز مولایت نیز هستند استفاده گردید.

3. نتایج و بحث

3-1 بررسی درصد افزودنی ها بر روی خواص فیزیکی، مکانیکی نمونه های بدنه آلومینا-مولایت ساخته شده به روش پرس

جهت ساخت نمونه های تولید شده با فرآیند پرس می بایستی میزان مصرف آب کاهش یابد تا در نهایت تخلخل ها کاهش یابد همانطور که در جدول 3 مشاهده می گردد از درصدهای مختلف چسب فسفاتی B1 استفاده گردید و با مقایسه استحکام فشاری سرد نمونه ها، نمونه P1 دارای استحکام فشاری سرد در حدود MPa 142 در دمای °C 1500 بوده که در مقام مقایسه با دیگر نمونه ها و با توجه به کمترین میزان افزودنی 0.5% چسب فسفاتی B1 و با توجه به اینکه میزان فاز شیشه کمتری در آنها وجود دارد نمونه P1 به عنوان نمونه بهینه انتخاب گردید.

3-2 مقایسه الگوی پراش پرتو ایکس نمونه P1 با نمونه استاندارد مجتمع فولاد مبارکه اصفهان

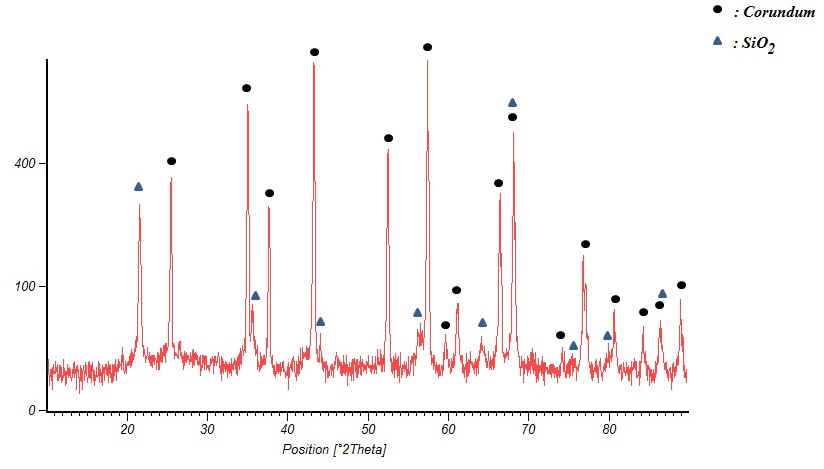

در شکل 1 نمونه P1 با نمونه استاندارد مجتمع فولاد مبارکه اصفهان در دمای °C 1500با یکدیگر مقایسه شدند، نتایج نشان می دهد که در هر دو نمونه فازهای کوراندوم و مولایت موجود بوده وبا توجه به شدت پیکها تقریبا آنالیز مشابه ای دارند.

3-3 بررسی ریز ساختار نمونه های آلومینا مولایت

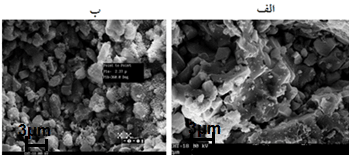

تصویر میکروسکوپ الکترونی روبشی از نمونه P1 و نمونه استاندارد مجتمع فولاد مبارکه اصفهان در شکل 2 و در بزرگنمایی های مختلف آورده شده است. نتایج حاکی از وجود مورفولوژی یکسان در دو نمونه می باشد.

3-4 الگوی پراش پرتوی ایکس نمونه های آلومینا مولایت ساخته شده به روش ریختنی

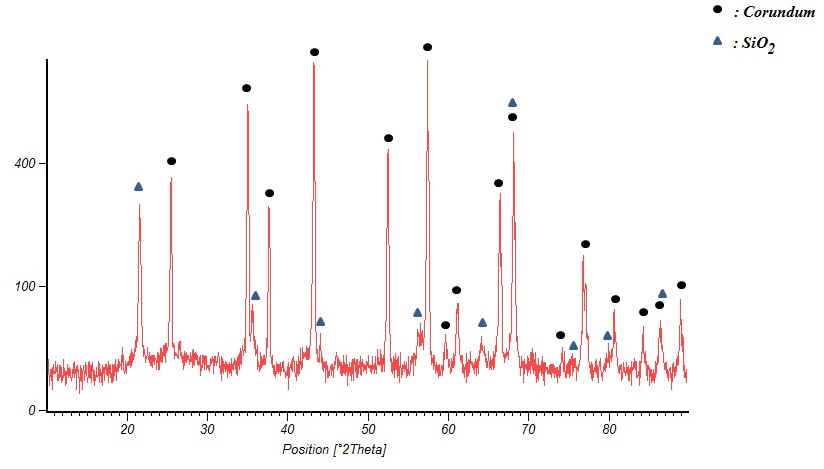

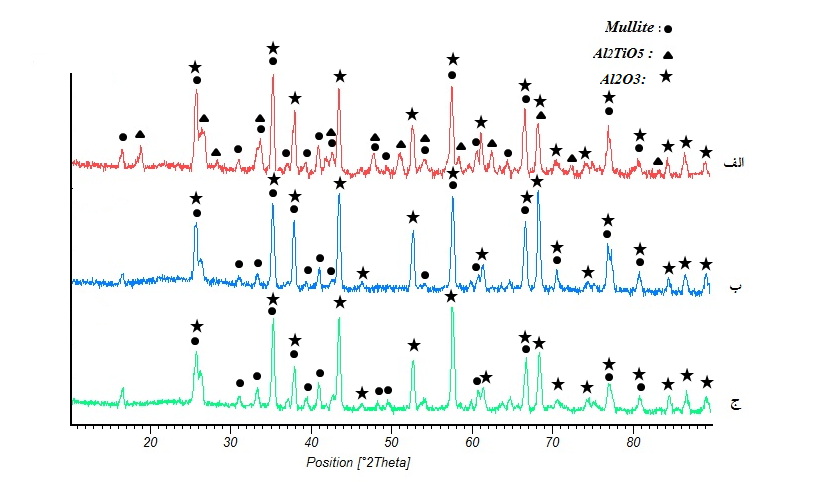

شکل 3 و 4 الگوی پراش پرتوی ایکس نمونه های آلومینا مولایت ساخته شده به روش ریختنی با افزودنی اکسیدی و بدون افزودنی اکسیدی را نشان می دهد. همانطور که در شکل 3 مشاهده می گردد در نمونه های ریختنی با سیلیس کلوئیدی و بدون افزودنی، آلومینا مولایت تشکیل نگردیده است در حالی که با افزودنی اکسیدی V2O5 و TiO2 در شکل 4 فاز مولایت قابل مشاهده می باشد.

3-5 بررسی خواص فیزیکی و مکانیکی بدنه های آلومینا مولایت به روش ریختنی

نتایج بررسیهای خواص فیزیکی و مکانیکی نمونه های ساخته شده به روش ریختنی در جدول 4 نشان می دهد که این روش پتانسیل رقابت با روش پرس را دارا می باشد.

4 . نتیجه گیری

نتایج نشان داد با استفاده از افزودنی های اکسیدی نظیر V2O5 فاز مولایت در بدنه های ریختنی نانو اتصال تشکیل گردیده و با انتخاب دانه بندی مناسب امکان استحصال خواص بهینه جهت مقایسه با نمونه استاندارد مهیا می باشد.

مراجع

[1] Charles A. Schacht, “Refractories Handbook”, 2004, United State of America, New York

[2] H. Schneider and S. Komarneni, “Mullite”, 2005, Germany

جدول (1): آنالیز شیمیایی نمونه استاندارد مصرفی مجتمع فولاد مبارکه

|

Al2O3 |

MgO |

SiO2 |

Fe2O3 |

CaO |

TiO2 |

P2O5 |

LOI |

|

89 |

01/0 |

9/8 |

96/0 |

16/0 |

11/0 |

05/0 |

03/0 |

جدول (2): ساخت بدنه های آلومینا- مولایت به روش جرم ریختنی

|

آب (%) |

خاک (%) |

V2O5 (%) |

TiO2 (%) |

سیلیس کلوئیدی |

میکروسیلس (%) |

تابولار 2-0 |

TEOS |

نمونه ها |

|

5 |

- |

- |

- |

5 |

7 |

88 |

- |

C1 |

|

10 |

- |

- |

- |

- |

7 |

88 |

5 |

C2 |

|

10 |

- |

- |

5 |

- |

7 |

88 |

5 |

C3 |

|

10 |

- |

4 |

- |

- |

7 |

88 |

5 |

C4 |

|

10 |

4 |

- |

- |

- |

7 |

88 |

5 |

C5 |

جدول(3): بررسی استحکام خمشی سرد نمونه های بدنه های آلومینا- مولایت به روش پرس با درصد های مختلف چسب فسفاتی B1))

|

دانسیته بالک 1500°C (g/cm3) |

تخلخل باز 1500°C %)) |

جذب آب 1500°C %)) |

CCS,1500°C MPa))

|

CCS,1300°C (MPa)

|

CCS,1100°C (MPa) |

آب (wt%) |

چسب فسفاتی B1)) (wt%) |

نمونه ها |

|

8/2 |

4/13 |

7/4 |

142 |

155 |

83 |

5/6 |

5/0 |

P1 |

|

2/2 |

13 |

8/5 |

118 |

148 |

102 |

5/6 |

1 |

P2 |

|

5/2 |

1/12 |

7/4 |

158 |

176 |

114 |

6 |

3 |

P3 |

|

5/1 |

12 |

8/7 |

80 |

86 |

159 |

6 |

5 |

P4 |

شکل (1): الگوی پراش پرتوی ایکس الف) نمونه P1 در دمای°C 1500 ب) نمونه استاندارد مصرفی در مجتمع فولاد مبارکه اصفهان شده در دمای °C 1500

شکل (2): تصویر SEM جرم ریختنی الف) نمونه P1 ب) نمونه استاندارد مجتمع فولاد مبارکه اصفهان بزرگنمایی 2000

شکل (3): الگوی پراش پرتوی ایکس نمونه های آلومینا مولایت ساخته شده به روش ریختنی

شکل (4): الگوی پراش پرتوی ایکس نمونه های آلومینا مولایت ساخته شده به روش ریختنی الف) نمونه C5، ب) نمونه C6، ج) نمونه C7

جدول (4): استحکام خمشی سرد، دانسیته بالک، تخلخل باز و درصد جذب نمونه های آلومینا- مولایت ساخته شده به روش ریختنی

|

دانسیته بالک 1500°C (g/cm3) |

تخلخل باز 1500°C (%)

|

جذب آب 1500°C (%)

|

CCS, 1500°C (MPa)

|

نمونه ها |

|

6/2 |

95/21 |

41/9 |

38 |

C6 |

|

9/2 |

20/21 |

87/8 |

8 |

C7 |

|

2/3 |

73/19 |

49/7 |

104 |

C8 |

دپارتمان های علمی

درباره کنسرسیوم

پنل آموزشی

آمار سایت

مراکز خدماتی و رفاهی طرف قرارداد